1、10年前预见,10年后兑现

很多人会问,在锂电牢牢把握住行业龙头的背景下,宁德时代为什么“另起炉灶”做钠电池?答案是:锂电的故事虽好,但天花板已经肉眼可见。

过去2年一个行业共识是,锂电产业的产能超级过剩时代已经来临!

2025年,磷酸铁锂作为锂电的低成本路线,产能已超1500GWh,三元锂产能也超 800GWh,而即便按最乐观统计,2025年国内动力电池装车量仅约800GWh,行业整体产能利用率不足 70%,即便头部企业的产能利用率也承压不小。

相比之下,钠电产业化可以说刚刚进入发展的「黄金十年」。起点研究院(SPIR)数据显示,2025年全球钠电池出货达9GWh,同比增长150%。该机构预测,到2030年,全球储能钠电池市场规模将达580GWh,同期钠离子动力电池市场规模或将突破410GWh。一个已经接近规模经济的临界点,一个刚刚进入产业规模的前夜,在这样的背景下,任何一家有远见的巨头都不可能把鸡蛋全“放在一个篮子”里。

并且从资源禀赋来看,相比稀有、昂贵、对外依存度高的锂资源,钠在地壳中的丰度是锂的1000倍,广泛存在于海水、盐湖等自然资源中。我国作为全球最大的钠盐生产国,完全能实现自给自足。加上钠电池无需钴、镍等贵金属,正极采用普鲁士白、负极使用煤基硬碳等低成本材料,集流体可选用铝箔替代锂电的铜箔,综合下来规模化生产后电池包成本较磷酸铁锂电池低40%以上。

至于,为什么是宁德时代率先实现钠电池的量产落地?很多人没有看到的是,宁德时代围绕钠电池从0到1的过程并非一蹴而就。从2016年启动钠离子电池技术的研发,截至2025年,宁德时代累计投入近百亿元,研发测试电芯近30万颗,克服了很多其他厂商没能解决的难题。

比如能量密度方面,因为钠离子半径比锂离子大约 20%,早期钠电池能量密度普遍低于120Wh/kg,远低于乘用车150Wh/kg的最低需求。宁德时代从源头进行材料革新,经过3万次材料层级分析,研发出多元快离子脱嵌技术。简单来说,就是在正极材料的晶格结构中,引入多种“支架”阳离子,为钠离子的进出拓宽通道、提供支撑。最终将量产能量密度突破至175Wh/kg以上,接近主流锂电池的能量密度,较中科海钠高25%,较鹏辉能源高17%。

除了技术储备,作为动力电池产业的「链主型企业」,宁德时代的唯一性还在于对于全局的调动能力。2016-2020 年,钠电池的供应链几乎一片空白,所有企业面临3个核心难题:1、正极材料产能不足、纯度低,每吨成本高达20 万元;2、负极材料硬碳技术不成熟,首次效率低于85%,循环寿命不足1000 次,国内供应商不足3 家;3、集流体与电解质焊接工艺复杂,钠电专用电解液配方缺失,供应链几乎为零。

尤其普鲁士白 / 蓝作为钠电池的核心正极材料,此前由于产能有限,无法满足大规模量产的需求,为了解决这个问题,宁德时代与华阳股份签订了5年的长单协议,实现普鲁士蓝正极材料的独家供应,从源头保障核心材料的稳定供给。在电解液领域,宁德时代则与新宙邦深度协同,定制开发适配钠电池的专用电解液,解决了钠电层状氧化物体系产气严重、高电压稳定性差的问题。

2、双核BMS系统,让钠电量产落地提前12个月完成!

不过“另起炉灶”并不意味着宁德时代会为了钠电而另建一套独立王国,相反,在推进钠电池量产落地的过程中,宁德时代最高明的一步棋,就是选择了一条“钠锂兼容”的融合之道,其核心是一套兼容钠锂双体系的双核BMS系统。

过去对于整车厂而言,在现有车型上切换一种全新的电池化学体系,是一项高风险、高成本的系统工程。意味着需要对整车的热管理策略、安全控制逻辑、能量管理算法、软件标定和验证流程进行几乎全套的重新开发。相当于为了一种新电池而额外开发大半个新车型,边际成本极高。

而宁德时代的双核BMS系统,相当于为车企提供了一个即插即用的“标准化电池接口” ,无论电池包内是锂离子还是钠离子,都能通过统一的硬件接口、通信协议和控制策略进行管理,像更换模块化部件一样,在同一个车型平台上灵活、低成本地部署不同电池。

同时,基于统一的软件基础架构,使得宁德时代针对钠电池特性的开发,可以复用绝大部份锂电池BMS的成熟代码和验证。最耗时的安全测试、功能标定、耐久性验证等流程可以大幅简化,从而将产业化进程从“年”加速到“月”的级别。这也解释了为什么,这次与长安首款钠离子电池量产乘用车的亮相,其落地节点要比行业普遍预期提前了至少12个月。

除了时间效率,宁德时代围绕双核BMS系统带来的,还有经济效率的提升。采用「一体化主控 + 分区从控」架构,意味着一个BMS主控制器就能管理混合或不同的电池包,而无需为钠电车型单独开发一套全新的BMS硬件。带来硬件成本从1200-1500元降至500-700元,将规模效应提前到了研发设计阶段。

此外在这套系统下,宁德时代的钠电与锂电产线的兼容性超过了80%。相比其他企业从零开始新建专属产线,巨大的固定资产投资可以被节省下来。参考行业主流,一条1GWh的专属钠电产线,单是设备投资、厂房基建、土地成本就约达到2.5-3亿元,这还不算产线的调试成本及原材料储备;而1GWh 锂电产线改造成钠电产线仅需0.3-0.5 亿元,不到新建专属产线的20%。

在这个过程中,一方面可以大幅降低规模化生产的,一方面产能可以根据市场需求,像调节水流一样在锂电和钠电之间快速切换与爬坡,相当于用一套工业系统,同时抓住了现在和未来两个市场。

3、瞄准低线、攻占东北,钠电激活新能源增量空间!

价格,是钠电池量产装车给到未来市场的第一重冲击。伴随着渗透率的逐渐饱和,三四线城市越来越城市新能源汽车销售的第二增长曲线。

数据显示,2025年前3季度,中国五线城市的汽车销售同比增幅为14.6%;而三四线城市汽车销量增长分别为8.15%和10.65%,远高于一二线城市。而这一市场的核心特征,就是对价格的高度敏感。

按照40%的成本优化计算,一辆代步车的锂电包成本约1.5-2万元,钠电包只需9000-1.2万元,单电池环节就能省近万元。叠加整车零部件的协同优化,意味着搭载钠电池的车型终端售价有望比锂电版便宜1.5-2万元。

如果说在高端市场尚不足以引起太多的连锁反应,但在更多入门级市场战场已经锁定。目前五菱宏光MINI EV、长安Lumin等热门代步车已确认2026年推出钠电版本。这个定位及价差,可以说精准地瞄准了中国新能源汽车渗透率最后的、也是最顽固的堡垒。

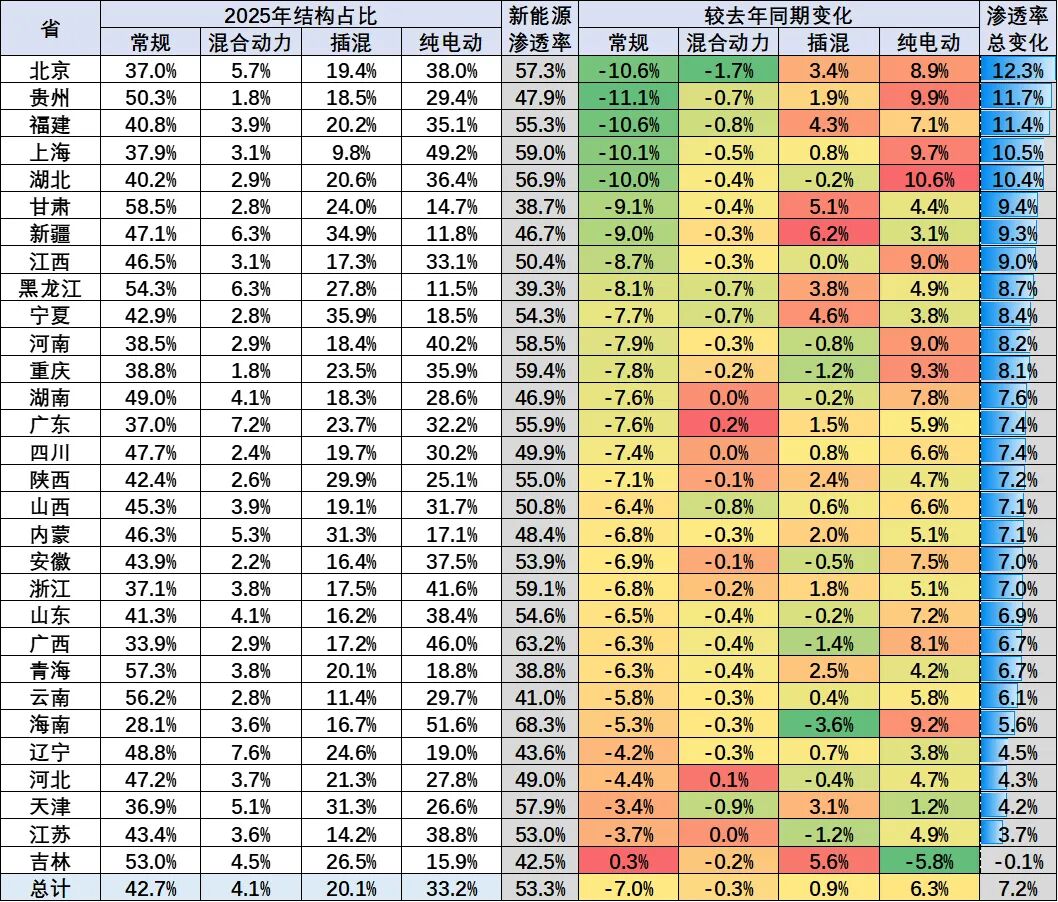

温度,则是钠电池量产装车面对未来市场的第二重破壁。长期以来,低温性能差是锂电池的先天短板,在-20℃的环境下,锂电池的容量会出现大幅衰减,放电功率显著下降,这也是为什么我国东北、西北等寒区市场的新能源汽车渗透率始终偏低的核心原因。

而由于化学元素差异,钠离子电池在低温下的离子电导率远优于锂离子,使其在低温环境中仍能保持出色的放电性能和充电能力。这一点在宁德时代的技术赋能下进一步得到放大,在-30℃条件下,整车放电功率比同电量常规铁锂车型提升近3倍、-40℃极寒下容量保持率超90%,甚至在-50℃的极端环境下,还能稳定放电。

这意味着,东北、西北等地区的用户,将不再被排除在电动出行的体验之外。

数据显示,2025年东三省的新能源汽车整体渗透率为 42.1%,相比全国平均水平低了约10个百分点。按照2025年三省近200万的销量成绩,若追平这10%的渗透率,至少带来20万的增量空间。

可以看到,宁德时代的钠电池落地路线,并非要颠覆锂电的主流地位,而是要打造一个「锂钠双星」的新时代,让两种技术路线在不同的场景中各展所长。

锂电池凭借高能量密度的优势,仍将主导中高端乘用车、长途商用车等对续航要求较高的场景;而钠电池则凭借低成本、耐低温、高安全的优势,在入门级乘用车、寒区商用车型、储能电站等领域快速渗透。