8月16日讯:

摘要

投资观点

铜箔影响电池性能、安全性和成本,复合集流体成为产业新趋势。铜箔约占锂电池质量的9%、成本的8%,其厚度、均匀性、抗拉强度等是决定锂电池能量密度、电池容量、循环寿命的重要指标。铜箔变薄可使相同电芯体积容纳更多活性材料,6μm和4.5μm铜箔相比8μm铜箔能量密度分别提升5%和9%;此外铜箔越薄,电池成本越低、受铜价影响越小;复合铜箔可有效解决电池热失控问题,提升电池安全性。

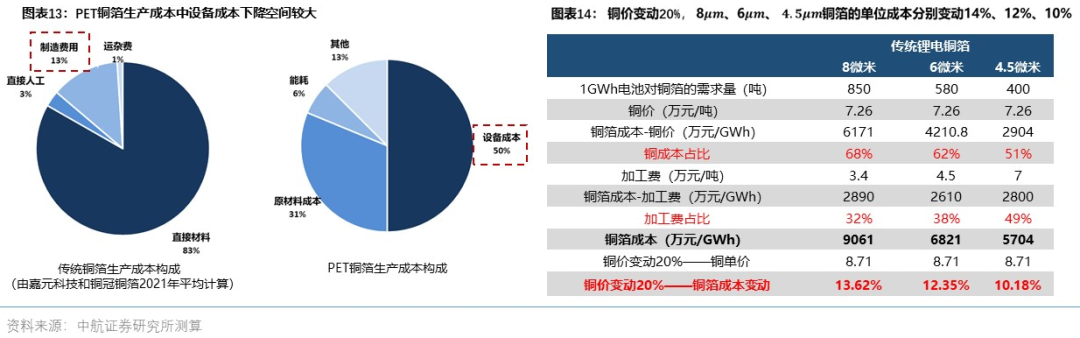

安全性高、能量密度高、理论成本低,PET铜箔大规模应用蓄势待发。PET铜箔采用“三明治”结构,具有厚度较薄、用铜量较少、高安全性等特征,我们认为PET复合铜箔渗透率提升的逻辑为:1)PET铜箔彻底解决了电池因内短路易引发热失控的行业难题,同时使得电池能量密度提升5%-10% 、循环寿命提升5%,并具备兼容性;2)设备是推动PET铜箔产业发展的重要因素,传统铜箔的原材料成本占比约83%,原材料环节难以降本;而PET铜箔原材料成本占比约31%,受产业化初期影响设备成本占比高达50%,PET铜箔生产通过规模效应降低成本的空间更大,主要降本路径为通过提高生产效率与良率摊薄单位固定成本。

设备是PET铜箔产业化进程的关键因素,预计25年合计市场空间约80亿元。以宁德时代为代表的电池厂龙头积极布局PET铜箔,终端应用有望快速落地;重庆金美、诺德股份、万顺新材等多家膜材料厂商的复合铜箔已进入下游验证或已实现量产,产业化进程有望加快推进。PET铜箔主要工艺环节为为真空磁控溅射与PET镀铜,设备的价格、良率和产能是决定PET铜箔降本、推进渗透率提升的主要因素,同时竞争格局相对明晰,因此相关环节的龙头设备公司有望率先受益。据我们测算,2025年PET铜箔真空磁控溅射设备市场空间约33.4亿元,镀铜设备市场空间约46.5亿元。

相关公司梳理:东威科技,万顺新材,非上市公司包括广东腾胜、重庆金美新材料、海辰新能源。

风险提示

新能源汽车销量不及预期,复合铜箔渗透率提升低于预期,原材料和运费成本大幅波动。

正文

铜箔:锂电池的负极材料载体与负极集流体

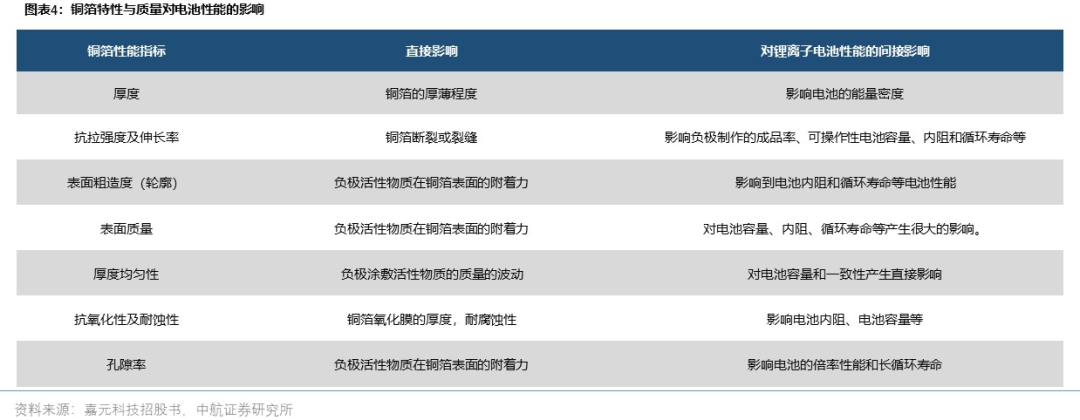

铜箔是锂电池的负极材料载体与负极集流体。铜箔是锂离子电池的重要基础材料,既充当负极活性材料的载体,又充当负极电子收集与传导体,其作用是将电池活性物质产生的电流汇集起来,以产生更大的输出电流。铜箔由于导电性好、良好的机械加工性能、质地较软、制造技术较成熟、成本优势突出等特点,成为锂离子电池负极集流体的首选。

铜箔是影响锂电池比能量和成本的关键材料。质量方面,以日产Leaf EV动力电池为例,铜箔约占电池质量的9%,是仅次于正极、负极、电解液的关键材料,影响电池的能量密度。成本方面,铜箔成本占磷酸铁锂电池成本的8%,是影响电池成本的重要材料之一。

铜箔的特性与质量影响电池的能量密度、循环寿命等

铜箔的特性与质量影响电池性能。1)物理性能:厚度均匀度影响电池容量和一致性;抗拉强度及延伸率影响负极制作的成品率、电池容量、内阻和循环寿命等;2)化学性能:铜箔表面的氧化膜太厚会增加电池内阻导致电池容量衰减;氧化膜太疏松则会降低负极活性物质的附着力;3)表面质量:表面瑕疵将导致铜箔附着力下降,出现涂布露箔点、双面涂敷量不均,严重影响电池的容量、内阻、循环寿命等,甚至导致电极报废。

复合铜箔具有典型的三明治夹心结构

锂电铜箔根据组成材料的不同可分为传统铜箔与复合铜箔。

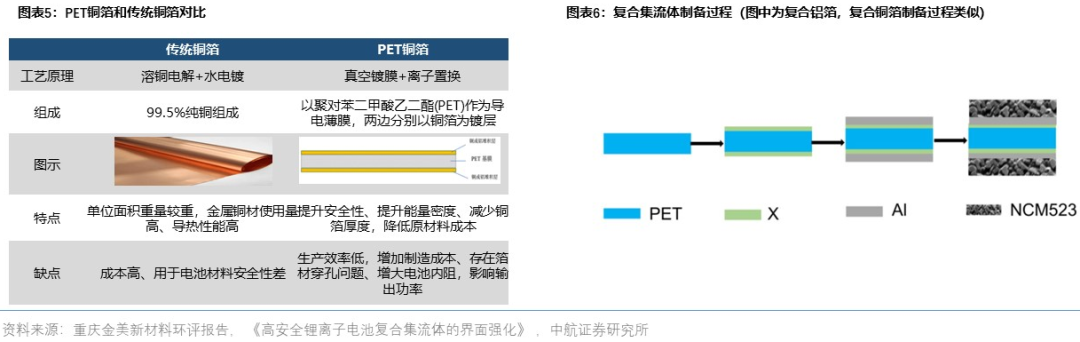

传统铜箔:由99.5%的纯铜组成,根据厚度可分为极薄铜箔(≤6μm)、超薄铜箔(6-12μm) 、薄铜箔(12-18μm) 、常规铜箔(18-70μm) 、厚铜箔(≥70μm)等,其特点为单位面积重量较重、金属铜材使用量高、导热性能高。

复合铜箔(PET铜箔):具有典型的“金属导电层-高分子支撑层-金属导电层”三明治结构,以绝缘分子薄膜为支撑基材,两侧沉积金属铜层而得到的复合集流体。PET铜箔是在4.5μm的PET(或PP)膜两边各镀1μm铜形成6.5μm的PET镀铜膜,通过低密度、低杨氏模量、高可压缩性以及低造价的高分子基材材料PET替换金属铜,其特点为厚度较薄、用铜量较小、有效提升电池的安全性与能量密度。

铜箔超轻薄化是提升电池能量密度的重要途径

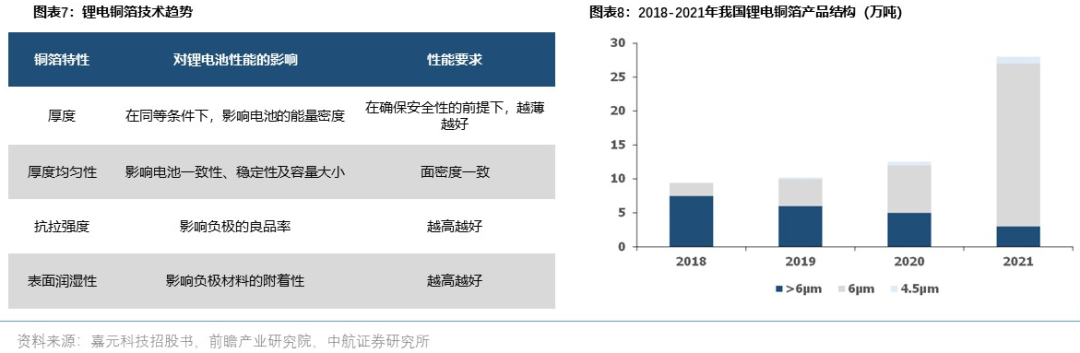

高密度、低轮廓、超轻薄化、高抗拉强度、高延伸率是锂电铜箔的重要发展趋势,可提升电池能量密度、提高电池容量、延长循环寿命等。

动力电池高能量密度、高安全性发展方向趋势明确,铜箔超轻薄化可有效提升电池能量密度。在相同体积的锂离子电池中,铜箔的厚度越薄,其承载负极活性物质的能力越好,电池的容量越大、对电池的能量密度提升作用越大。以方形电池为例,铜箔厚度变薄,可以在电芯体积不变条件下,增大活性材料的用量,浆料涂敷厚度增厚,将直接使电芯能量密度提高。定量来看,相比8μm铜箔,6μm和4.5μm铜箔将使锂电池能量密度提升5%和9%。此外铜箔厚度越薄,单位电池铜的用量减少,也有利于电池成本降低。2018-2021年,我国锂电铜箔中6 μm及以下铜箔占比从20%提升至89%。

从极薄化铜箔看PET铜箔:新技术享有更高溢价,渗透率有望提升

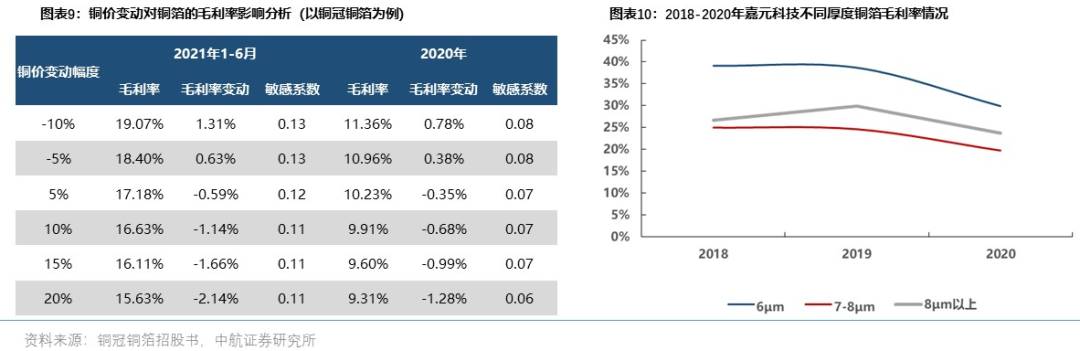

产品结构和规模效应是铜箔厂商提升盈利能力的关键,推动极薄化渗透率提升。铜箔采用“成本+加工费”的方式定价,在正常生产周期内铜价波动可传导至下游客户,因此铜价波动对铜箔企业盈利能力影响较小,决定铜箔厂商盈利能力的关键因素为铜箔厂商与其供应商的加工费差额,以铜冠铜箔为例,铜价变动对毛利率的敏感系数为0.06-0.13之间。

对电池厂来说,铜箔越薄,用铜量越少,成本越低;

对铜箔厂来说,率先实现极薄化与复合铜箔等高端产品生产的企业将享有更高的技术溢价,盈利能力更强。以嘉元科技为例,2020年6μm铜箔毛利率为29.93%,分别较7-8μm、8μm以上铜箔毛利率高10.25pct、6.18pct,铜箔厂商生产高毛利率产品意愿强烈,推动极薄化渗透率提升。

复合铜箔具有高安全性、高能量密度、长寿命、强兼容等优势

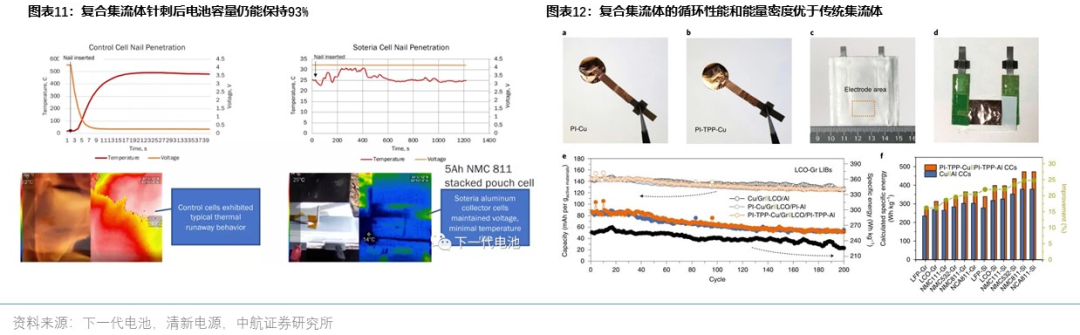

高安全性:突破了传统内短路防护技术仅能延缓内短路引发热失控,并降低甚至极大牺牲电池比能、寿命及增加成本等为代价的技术瓶颈,彻底解决了电池因内短路易引发热失控的行业难题。

高能量密度:中间层采用轻量化高分子材料,重量比纯金属集流体降低50%-80%,电池能量密度实现提升5%-10%。

长寿命:高分子材料相比金属具有低弹性模量,电池的循环寿命实现提升5%。

强兼容:将传统集流体直接升级为复合集流体不影响电池内部电化学反应,能够直接运用于各种规格、不同体系的动力电池。

PET铜箔规模化生产后或将具备成本优势

PET铜箔规模化生产后或将具备成本优势。生产端来看,传统铜箔的原材料成本占比约83%;而PET铜箔原材料成本占比约31%,且受产业化初期影响设备成本占比高达50%,PET铜箔生产通过规模效应降低成本的空间更大。使用端来看,1)据产业调研数据,1GWh电池对8μm、6μm、4.5μm铜箔的需求量分别为850吨、580吨、400吨;2)铜箔定价包括铜价与加工费两部分,其中铜价为上海有色金属网现货铜的月度均价,根据近期走势设定铜价为7.26万元/吨,传统锂电铜箔加工费根据产业调研及上海有色金属网数据获得;3)动态分析铜价变化对传统铜箔采购成本的影响,当铜价变动20%时, 8μm、6μm、4.5μm铜箔的单GWh采购成本分别变动14%、12%、10%,即铜箔厚度越薄,铜价波动对成本的影响越小。

PET铜箔主要降本路径为通过提高生产效率与良率摊薄单位固定成本

设备是推动PET铜箔产业发展的重要因素,主要降本路径为通过提高生产效率与良率摊薄单位固定成本。PET铜箔生产成本可拆解为固定成本与可变成本,固定成本主要为设备与厂房折旧,当前占比50%,随着规模效应体现,单位生产成本将大幅降低;可变成本中直接材料成本难以通过优化生产降低,直接人工、其他制造费用等可通过提高生产效率与良率实现降本,但降低幅度相对有限。

锂电铜箔产业链:应用下游包括动力电池、消费电子、储能

锂电铜箔产业链分解:1)上游原材料及设备厂商:设备厂商包括磁控溅射设备厂商和电镀设备厂商;2)铜箔制造:根据锂电铜箔工艺可分为电解铜箔以及PET铜箔,其中电解铜箔为市场主流工艺,PET铜箔为新工艺;3)下游锂电池厂商:主要包括动力电池厂商、3C消费电池厂商以及储能电池厂商等。

产业链进度梳理:下游电池厂商积极布局,产业化进展加快

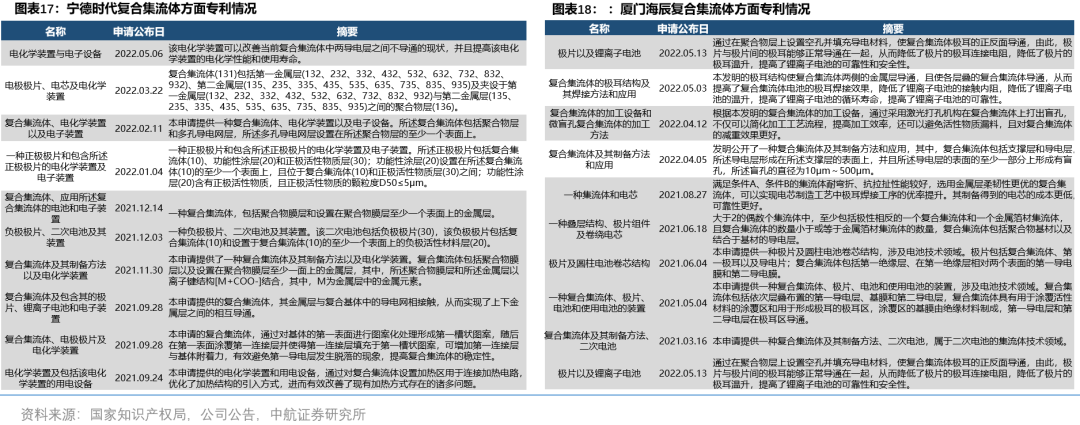

宁德时代积极研发并布局PET铜箔。公司通过参股重庆金美布局PET铜箔,其已在复合集流体技术与产业化方面取得了较大进展;具备PET铜箔生产技术专利,其中电池应用端技术为公司独享,计划采购2.4亿平PET铜箔用于动力电池生产。

厦门海辰正积极布局复合集流体材料的制作和应用,加快产业化布局。

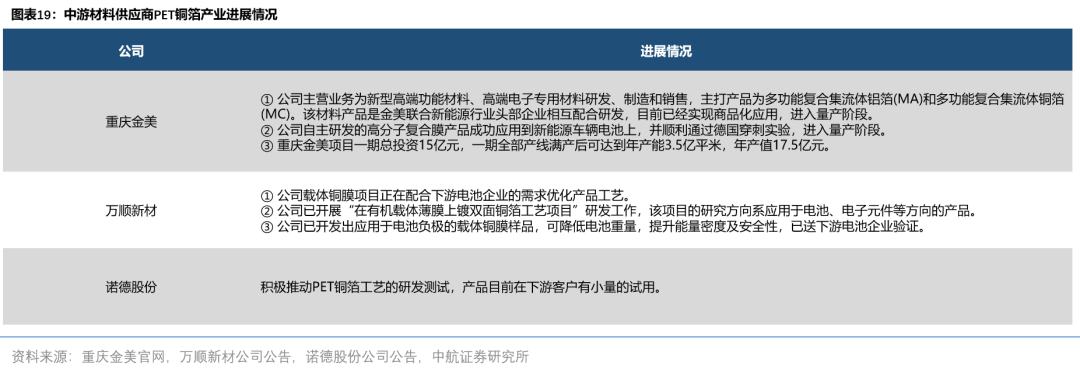

产业链进度梳理:中游材料供应商加快研发测试,项目发展前景乐观

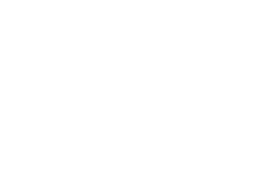

重庆金美积极推进PET复合集流体新材料放量。公司主打产品多功能复合集流体铜箔(MC) 为金美联合新能源行业头部企业相互配合研发,目前已经实现商品化应用,进入量产阶段。重庆金美项目一期总投资15亿元,一期全部产线满产后可达到年产能3.5亿平米,年产值17.5亿元。

万顺新材载体铜膜样品已送下游电池企业验证。公司已开展“在有机载体薄膜上镀双面铜箔工艺项目”研发工作,该项目的研究方向系应用于电池、电子元件等方向的产品;已开发出应用于电池负极的载体铜膜样品,可降低电池重量,提升能量密度及安全性,已送下游电池企业验证。

诺德股份致力于推动PET铜箔工艺的研发测试。公司PET铜箔产品目前在下游客户小批量试用。

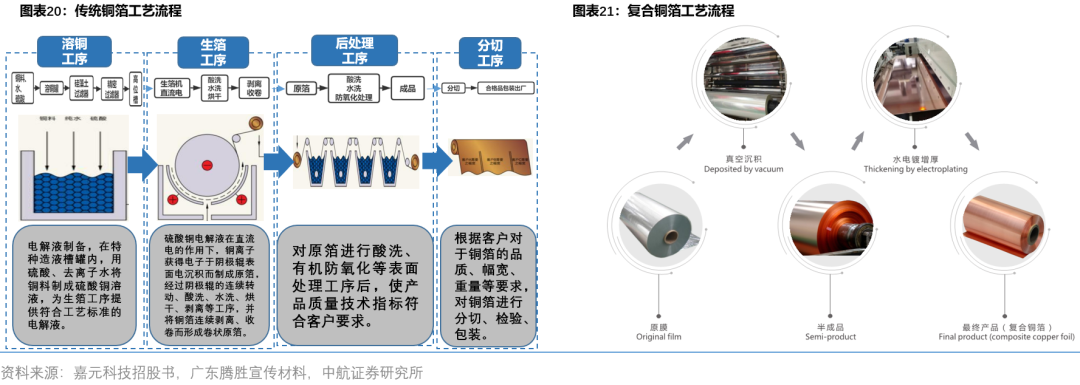

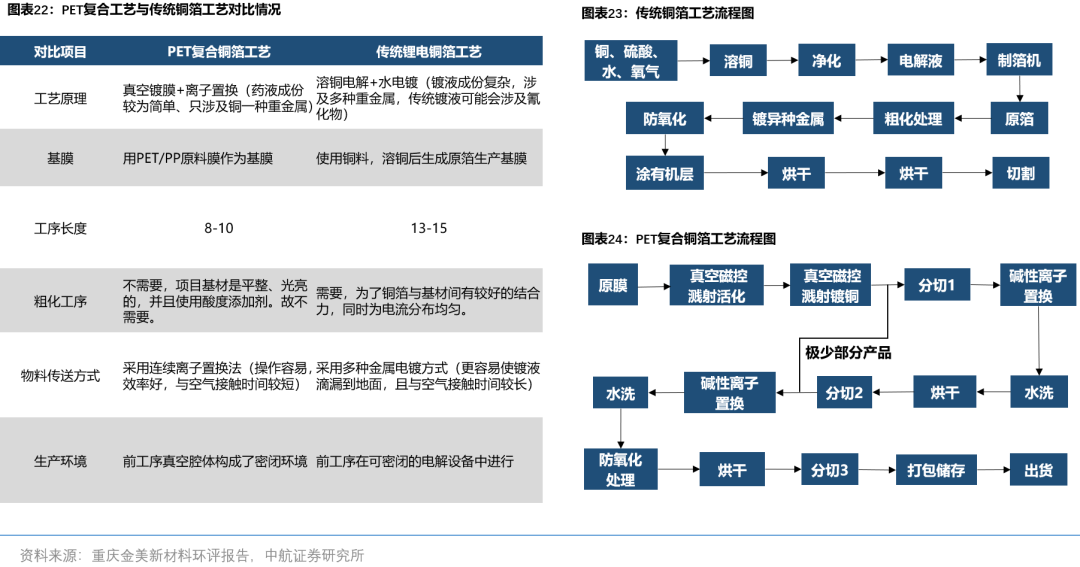

传统铜箔多采用电解法制备,PET铜箔工艺核心为真空镀膜与离子置换

传统铜箔目前多采用连续电解法制备。锂电池发展初期多采用压延铜箔,但压延铜箔生产工艺复杂、成本高,且全球产能极度集中于少数几家公司;电解铜箔由于生产设备和工艺简单、容易操作,且产品性能良好,逐渐成为目前最普遍的铜箔生产方式。电解铜箔是在直流电流作用下,铜离子在连续转动的阴极辊表面还原沉积形成很薄的连续的铜层继而连续剥离形成的,其主要生产流程包括溶铜、生箔沉积、后处理及分切。

PET铜箔制造工艺核心为真空磁控溅射、铜堆积层和清洗抗氧化保护。PET铜箔生产工艺以高真空设备磁控溅射在基膜上金属化,再以离子置换机进行金属置换使金属层增厚,具体工艺流程包括真空溅射镀铜(非金属材料金属化)、液体电镀(铜层增厚沉积)、成品材料配切。

传统铜箔与复合铜箔工艺对比

复合铜箔产业化的核心壁垒为工艺与设备——真空磁控溅射

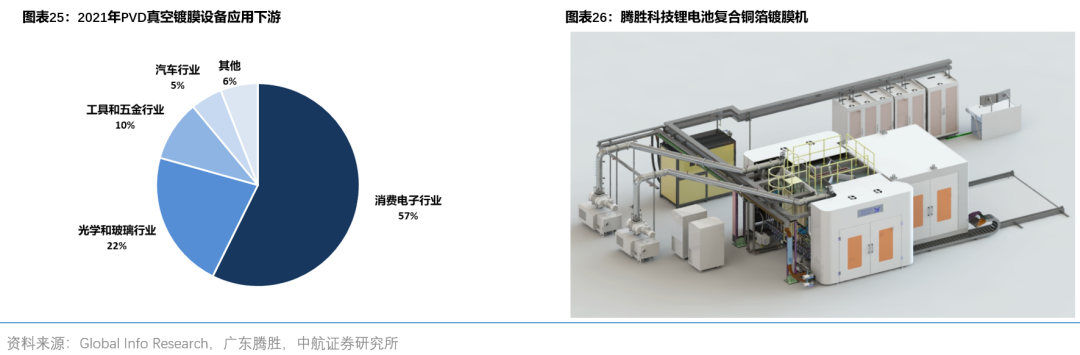

真空磁控溅射是制备薄膜的主要技术之一,下游应用广泛。磁控溅射镀膜是通过电场和磁场的作用,工作气体产生辉光放电,离子轰击靶材溅射出材料粒子形成薄膜,目的是在塑料薄膜表面制作一层金属层、使非金属材料金属化,具有镀膜稳定性好、重复性高、均匀度好、适合大面积镀膜、膜层致密、结合力好、工艺灵活度高等优点,主要应用下游包括消费电子、汽车、光学和玻璃等行业。

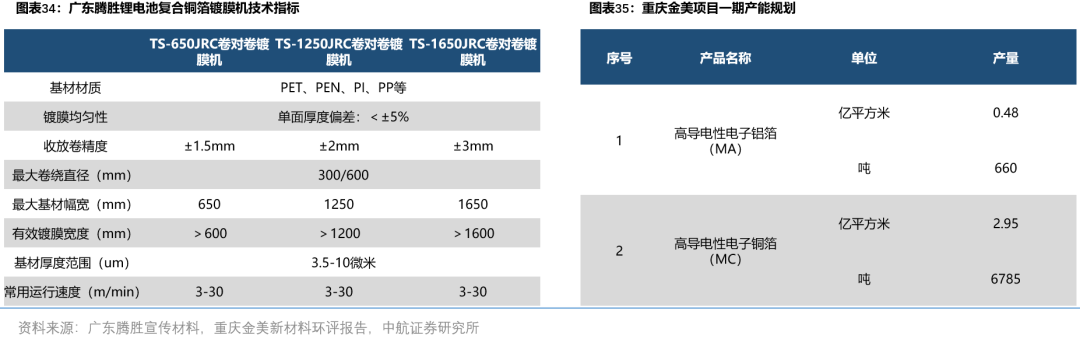

真空镀膜设备国产替代正当时,广东腾胜复合铜箔进展较快。国际市场主要被应用材料、爱发科、德国莱宝等跨国公司占据,我国真空设备制造近年来发展迅速、国产替代趋势明显,主要企业包括宏大真空、汇成真空、振华科技、广东腾胜等。复合铜箔方面,广东腾胜率先研制出量产型真空镀膜设备,并已应用至重庆金美、日本TDK等下游客户。

复合铜箔产业化的核心壁垒为工艺与设备——水平镀铜

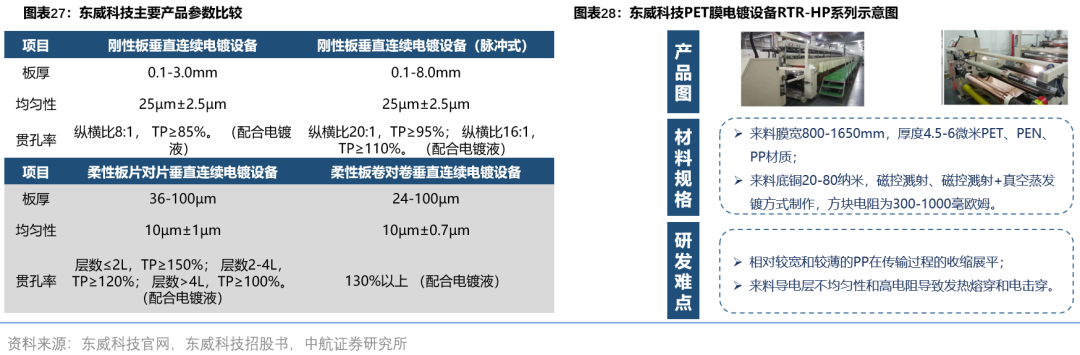

水平镀铜技术难度大于PCB镀铜。塑料薄膜在经过真空磁控溅射附着金属层后,采用水介质电镀的方式,将铜层加厚到1μm,即可制成复合铜箔。PET镀铜技术来源于PCB电镀,但相比于PCB电镀,PET镀铜的基材更薄(PCB最薄板厚24 μm,PET膜厚20-80nm)、张力控制难度较大、均匀性要求更高,设备研发难点在于在膜很薄的情况下需要满足膜材料厂商对PET复合膜材不变形、均匀度好、无穿孔的要求。

东威科技有望受益PET铜箔爆发。国内镀铜设备竞争较为充分,但目前仅东威科技能量产PET镀铜设备。截至2021年底,东威科技卷式水平镀铜线两代产品均已实现量产,双边夹具导电超薄卷式水平镀铜线通过试验机完成预设计目标,先发优势突出。

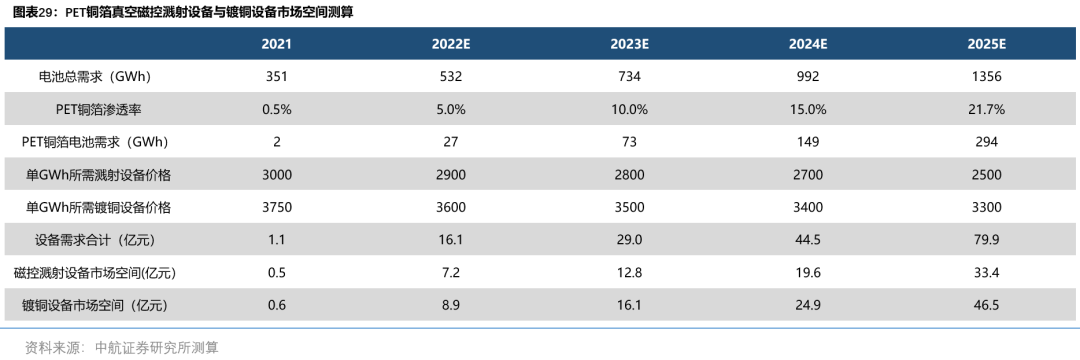

预计2025年PET铜箔磁控与镀铜设备市场空间总计约80亿元

预计2025年PET铜箔真空磁控溅射设备市场空间约33.4亿元,镀铜设备市场空间约46.5亿元。相较于传统锂电铜箔,PET复合铜箔带来真空磁控溅射设备和镀铜设备需求,基于以下假设测算:

1)假设2025年中国/全球新能源汽车渗透率33%/21%,据SPIR预测,2022-2025年储能电池需求分别为56GWh、79GWh、108GWh、168GWh;

2)假设PET铜箔渗透率2025年提升至21.7%;

3)假设2021年单GWh磁控溅射设备价值量为3000万,单GWh镀铜设备价值量为3750万。随着设备技术迭代及规模效应,2022至2025年单GWh磁控溅射设备价值量分别为2900万、2800万、2700万以及2500万,单GWh镀铜设备价值量分别为3600万、3500万、3400万及3300万。

东威科技:PCB电镀设备龙头,PET镀铜设备打开第二成长曲线

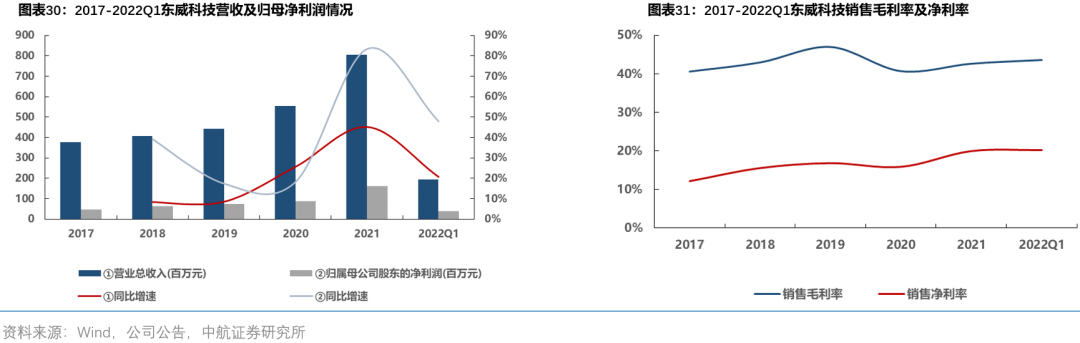

PCB电镀设备龙头,业绩稳步增长。公司主营产品包括应用于PCB电镀领域的垂直连续电镀设备、水平式表面处理设备,以及应用于通用五金电镀领域的龙门式电镀设备、滚镀式设备。2017-2021年公司实现营收从3.76亿元增长至8.05亿元,CAGR达20.9%;归母净利润从0.46亿元增长至1.61亿元,CAGR达37.2%,业绩增速稳定。

PET镀铜设备打开第二成长曲线,有望充分受益复合铜箔需求爆发。公司率先将电镀设备切入新能源领域,IPO募投中1.17亿元用于水平设备产业化项目,建成达产后将年产40台水平化铜设备和30台卷式水平镀膜设备,项目进展符合预期。截至2021年底,公司卷式水平镀铜线两代产品均已实现量产,双边夹具导电超薄卷式水平镀铜线通过试验机完成预设计目标,先发优势突出,有望充分受益PET铜箔需求爆发。

万顺新材:功能性薄膜行业领先企业,载体铜膜项目拓宽成长空间

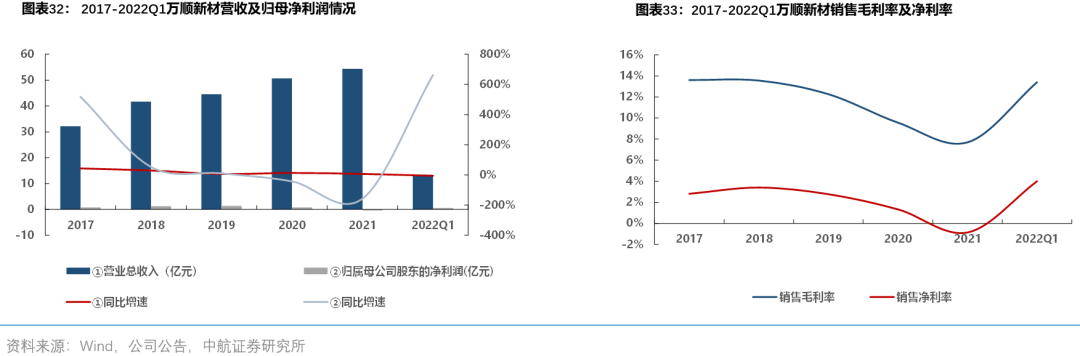

三大业务并进,业绩增长稳定。公司主要从事纸包装材料、铝箔和功能性薄膜三大业务,是国内纸包装材料、铝箔和功能性薄膜行业的领先企业。2017-2021年公司实现营收从32.13亿元增长至54.37亿元,CAGR达14.1%。22Q1归母净利润0.54亿元,同比增长663.01%,盈利超预期。

积极研发布局载体铜膜项目,进一步拓宽公司成长空间。公司已开展“在有机载体薄膜上镀双面铜箔工艺项目”研发工作,旨在应用于电池、电子元件等方向;已开发出应用于电池负极的载体铜膜样品,可降低电池重量,提升能量密度及安全性,已送下游电池企业验证。

非上市公司

广东腾胜:公司拥有超过5年的复合铜箔真空镀膜设备开发经验,复合铜箔真空镀膜设备最先在国内量产,已应用至动力电池及消费电池产业且互获得客户认可。

重庆金美新材料:公司主打产品多功能复合集流体铜箔(MC) 目前已经实现商品化应用、进入量产阶段。据公司公告,重庆金美项目一期总投资15亿元,一期全部产线满产后可达到年产能0.48亿平米复合铝箔与2.95亿平米复合铜箔,年产值17.5亿元。

海辰新能源:公司正积极布局复合集流体材料的制作和应用,产业化布局有望加速。